49 - Wie lässt sich die Materialbelastung beim Fördern verringern?

In den Folgen 35 und 37 haben wir bereits verschiedene Verschleißerscheinungen beschrieben sowie Maßnahmen, um den Verschleiß zu mindern. Kurz zur Erinnerung: Ursache für Verschleiß am Fördergut wie auch am Leitungssystem und den Fördergeräten ist vielfach eine Kombination aus mechanischer und thermischer Beanspruchung. Einen entscheidenden Einfluss hat dabei die Fördergeschwindigkeit.

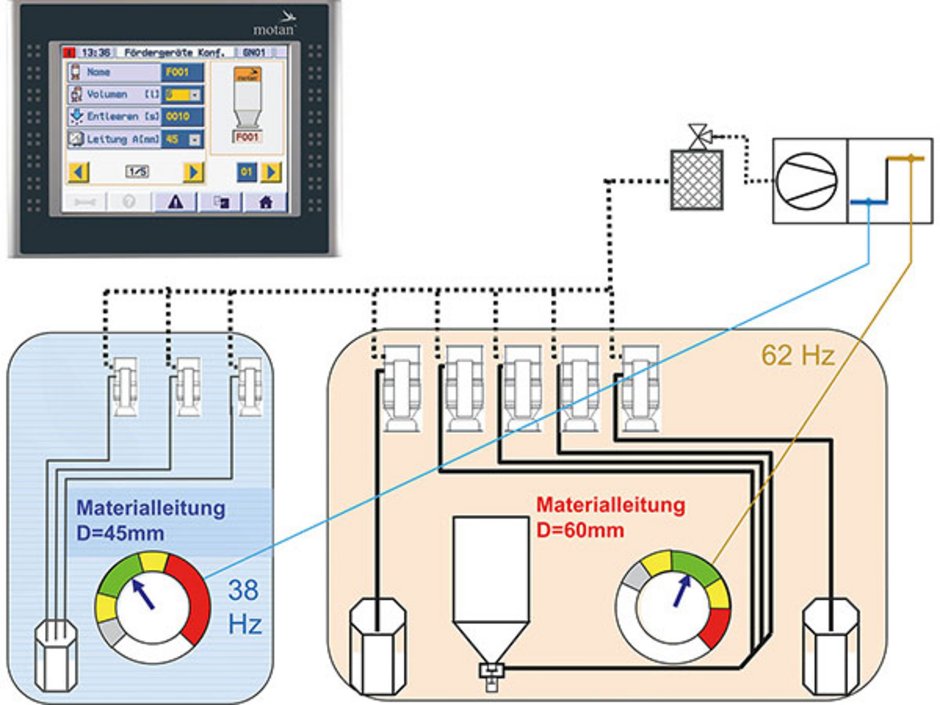

Daher ist bei der Auslegung ein optimaler Kompromiss zwischen einer schonenden Materialförderung und der gewünschten Durchsatzleistung zu finden. Ausschlaggebend sind hierbei insbesondere die Förderdistanz, das Fließverhalten des Förderguts, die Leistung des Vakuumerzeugers sowie der Durchmesser der Förderleitungen. Gängig sind in der Kunststoffverarbeitung Nenndurchmesser von circa 35-70 mm.

Nun streben Verarbeiter immer danach, die Produktivität ihrer Fertigung zu optimieren oder gar zu erhöhen. Damit steigen die Anforderungen an die Fördersysteme aufgrund höherer Materialdurchsätze (verbunden etwa mit der Installation größerer Maschinen) und gegebenenfalls längerer Förderdistanzen. Das wirkt sich beispielsweise auf die Auswahl eines geeigneten Vakuumerzeugers aus, dessen Leistung die maximalen Anforderungen erfüllen muss. Möglicherweise werden auch Materialleitungen mit größerem Durchmesser erforderlich.

Vor diesem Hintergrund ist es sinnvoll, die Materialversorgung mit einer modernen Fördersteuerung auszurüsten, die automatisch die individuellen Gegebenheiten jedes angeschlossenen Fördergeräts hinsichtlich Streckenlänge, Fördergut und Rohrdurchmesser berücksichtigt. Voraussetzung dafür ist ein Gebläse mit regelbarer Durchsatzleistung und einer entsprechend intelligenten Steuerung.

Die Gebläseleistung kann für jedes Fördergerät mit den Daten für Materialart, Durchsatzleistung, Leitungsdurchmesser sowie der Förderstrecke von der Quelle zum Ziel konfiguriert werden. Dadurch kann die Steuerung für jedes Fördergerät individuell die für eine optimale Fördergeschwindigkeit erforderliche Luftleistung erzeugen.

Ist die Steuerung einmal eingerichtet, läuft die Materialversorgung vollautomatisch. Unabhängig davon besteht dennoch die Möglichkeit einer manuellen Feinabstimmung.

Die Vorteile einer solchen Steuerung sind vielfältig: Die gespeicherten Einstellungen lassen sich jederzeit abrufen, das heißt Bedienungsfehler werden minimiert. Da das System nicht permanent im Volllastbetrieb arbeitet, verhindert die geringere Geschwindigkeit den Verschleiß an Fördergut, Rohrleitungen und Fördergeräten. Bereits bei der Planung können die Leistungsreserven des Fördersystems ermittelt werden, was Planungssicherheit beim weiteren Ausbau bedeutet. Leitungssysteme mit unterschiedlichen (angepassten) Rohrdurchmessern sind preisgünstiger und Über- oder Unterdimensionierung wird vermieden. Schließlich spart eine reduzierte Gebläseleistung Energie.

Sie wollen Ausstattung zum Fördern in der Praxis sehen? Für ein großes Sortiment besuchen Sie gerne www.motan-colortronic.com