49 - ¿Cómo reducir el desgaste del material durante el transporte?

En los capítulos 35 y 37 describimos algunas formas diferentes de desgaste y signos de abrasión y enumeramos algunas posibles precauciones para reducir este desgaste. Como recordatorio: la causa del desgaste en el material transportado y el sistema de tuberías es a menudo una combinación de estrés mecánico y térmico. La velocidad de transporte juega aquí un papel importante.

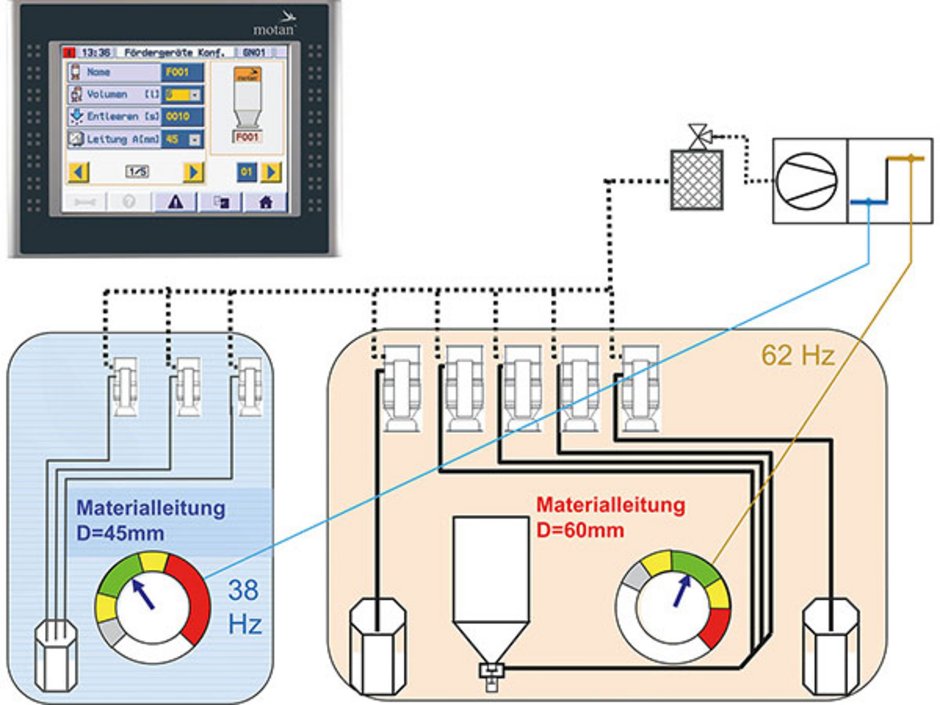

Por lo tanto, al diseñar sistemas de transporte, se debe encontrar el mejor compromiso posible entre el transporte cuidadosamente del material y el rendimiento deseado. Los factores cruciales aquí son la distancia de transporte, las propiedades de flujo del material, el rendimiento del generador de vacío y el diámetro de la línea de alimentación del material. Diámetros nominales de aprox. 35-70 mm son habituales en el procesado de transporte de plásticos.

Los procesadores siempre buscan optimizar y aumentar la productividad. Esto se traduce en mayores demandas de los sistemas de transporte debido a los mayores rendimientos requeridos (a menudo combinados con el uso de máquinas más grandes) y posiblemente a mayores distancias de transporte. Esto afecta, por ejemplo, a la selección de un generador de vacío adecuado, ya que su rendimiento debe cumplir con los requisitos máximos. También puede ser necesario utilizar líneas de alimentación de material con diámetros más grandes.

En este contexto, tiene sentido equipar el suministro de material con un moderno control de transporte que automáticamente tenga en cuenta las condiciones individuales del cargador de material conectado, como la distancia de transporte, el material a transportar y el diámetro de la tubería. Un requisito previo para esto es una bomba o soplante con caudal variable y un sistema de control inteligente correspondiente.

El rendimiento de bomba o soplante se puede configurar para cada cargador de material con datos para el tipo de material, el rendimiento, el diámetro de la tubería y distancia de transporte desde la fuente de material hasta el destino. Como resultado, el sistema de control puede generar individualmente el flujo de aire requerido para una velocidad de transporte óptima para cada dispositivo de transporte.

Una vez que el sistema de control se ha configurado, el suministro de material se ejecuta de forma completamente automática. Sin embargo, todavía existe la posibilidad de realizar un ajuste manual de precisión.

Los sistemas de control de este tipo tienen muchas ventajas: la configuración guardada se puede recuperar en cualquier momento, lo que reduce los errores de funcionamiento. Debido a que el sistema no funciona de forma permanentemente a plena carga, la velocidad reducida evita el desgaste del material, las tuberías y los cargadores de materiales. Durante la planificación, se pueden calcular las reservas de energía del sistema de transporte, lo que significa una mayor seguridad en la planificación de expansión. Los sistemas de tuberías con diferentes diámetros de tubería (adaptados) son más baratos y se evita el sobredimensionamiento o errores de cálculo por ser insuficiente. Y finalmente, cuando el rendimiento de bomba o soplante se reduce, se ahorra energía.

¿Quiere ver equipos de transporte en acción? Visite www.motan-colortronic.com para obtener una amplia gama.